По оценкам ряда международных организаций, в результате роста численности населения и душевых доходов к 2050 г., глобальное производство продукции АПК должно вырасти на 60-70% по сравнению с 2000-ми гг., что будет означать необходимость производства дополнительных 940 млн. тонн зерновых и 200-300 млн. тонн мяса в год.

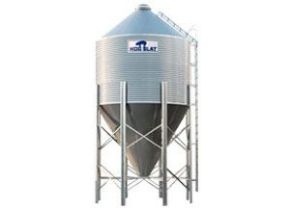

Реализация компанией «Черкизово» проекта свиноводческого репродуктора мощностью 11 600 свиноматок, без сомнения, является примером поиска инновационного решения, позволяющего добиться минимизации издержек производства в условиях крупного агрокомплекса. На площадке установлено современное свиноводческое оборудование компании «Hog Slat». Общий объем инвестиций в проект составил 1,3 млрд руб.

Строительство комплекса началось в 2015 и было завершено в 2016 г. 21 февраля 2017 года состоялось торжественное открытие.

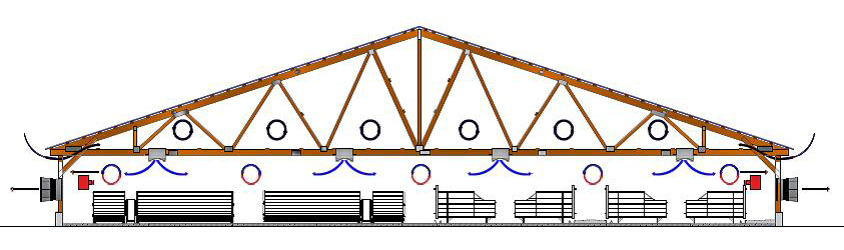

Материал исполнения всех производственных зданий на комплексе – дерево. Деревянные фермы поступают на стройплощадку уже готовыми к установке. Конструкции из дерева проще и быстрее монтировать, что экономит средства как на материале, так и на подрядных работах.

При эксплуатации в животноводческих корпусах, древесина, в отличие от металла и бетона, не подвержена разрушению вследствие воздействия на нее паров аммиака. Более того, такая среда противодействует развитию плесени и грибка, работая как антисептик.

По свидетельству производителя деревянных конструкций компании «ТуРай», срок эксплуатации деревянных ферм значительно превышает 25-30 лет.

Фото 1. Процесс стройки с использованием деревянных конструкций.

Для обеспечения высоких требований биобезопасности, на территорию репродуктора Черкизово полностью исключен доступ внешнего автотранспорта. Доставка и транспортировка кормов и поросят осуществляется специальным внутренним кормовозом и скотовозом. Для их технологичного функционирования созданы специальные станции для перегрузки кормов и поросят. Утилизация био-отходов осуществляется на территории самого репродуктора. В соответствии с действующими ветеринарно-санитарными правилами, предприятие оснащено крытым дезинфекционным барьером с подогревом ванны дезинфицирующего раствора. Персонал площадки перемещается по галереям, что позволяет исключить его несанкционированный выход на улицу.

Фото 2. Перегрузочные кормовые бункеры

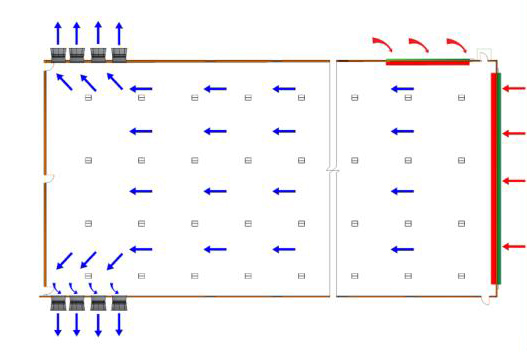

Оптимальный микроклимат в корпусах создаётся за счет туннельной вентиляции отрицательного давления. В системах отрицательного давления удаление загрязненного воздуха происходит за счет работы вытяжных вентиляторов большой мощности.

Данная система вентиляции требовательна к герметичности здания, но является самой дешевой и простой в исполнении. Кроме того, с использованием систем отрицательного давления появляется возможность установки систем охлаждения воздуха.

Теплый воздух поступает в производственные помещения через увлажненные перфорированные бумажные кассеты.

Внутри Снаружи

Фото 4. Кассеты испарения внутри и снаружи здания

Соприкасаясь с поверхностью кассет, имеющих большую площадь, воздух увлажняется и охлаждается. Степень охлаждения воздуха зависит, прежде всего, от относительной влажности воздуха снаружи здания. Чем ниже влажность, тем эффективнее работа системы охлаждения.

Рисунок 1. Схема туннельной системы вентиляции в теплое время года

В холодный период года попадание воздуха непосредственно в производственные помещения, где содержатся животные крайне нежелательно для всех половозрастных групп. В системах туннельной вентиляции холодный воздух с улицы вначале попадает на чердак, где происходит его смешивание с более теплым чердачным воздухом, затем воздух попадает через специальные потолочные клапаны в производственную зону.

Рисунок 2. Схема системы вентиляции в холодный период года

Фото 5. Настенный приточный воздушный клапан

Приток свежего воздуха происходит через клапаны, расположенные в стене, вследствие создаваемого вытяжными вентиляторами разряжения.

Фото 6. Потолочные приточные воздуховоды

Воздуховоды снабжены теплоизоляцией, что препятствует образованию конденсата. Т. к. система изготовлена полностью из пластмассы, мытье струей воды под давлением значительно упрощается. Потолочные клапаны регулируются приводом, который управляется блоком системы микроклимата.

Воздуховоды снабжены теплоизоляцией, что препятствует образованию конденсата. Т. к. система изготовлена полностью из пластмассы, мытье струей воды под давлением значительно упрощается. Потолочные клапаны регулируются приводом, который управляется блоком системы микроклимата.

Таким образом, происходит предварительное смешивание и обогрев поступающего внутрь производственных помещений воздуха. В этот период работают не все вытяжные вентиляторы, а только те, которые установлены специально для зимнего режима.

Для кормления подсосных свиноматок применена инновационная технология кормления вволю с использованием кормушек «SowMAX», позволяющая значительно повысить потребление корма, лактацию свиноматок и, следовательно, отъёмный вес поросят.

Как отмечается в исследовании В.Л. Флауэрс (университет штата Северная Каролина), при использовании кормушек «SowMax», общее потребление корма и ежедневное потребление корма свиноматками выше. Это особенно хорошо заметно в летние месяцы.

Современные технологические решения и оборудование, применённые на комплексе в совокупности с грамотным управлением, позволили добиться ощутимых результатов, представленных в таблице ниже.

Таблица 1 – Ключевые производственные результаты за 2-й квартал 2018 г.

Наименование показателя | Значение |

Среднее количество поросят при отъёме в неделю, гол. | 4117 |

Среднее число отнятых поросят на 1 опоросившуюся свиноматку, гол. | 13 |

Средний % оплодотворяемости | 92 |

Всего рождено на гнездо в среднем, гол. | 15,48 |

Всего рождено на 1 свиноматку в среднем, гол. | 14 |

Средний вес поросят при отъёме в 18-20 дней, кг | 6,2 – 6,4 |

Технологическое оборудование во многом определяет успешность проекта, но ещё большее значение имеет уровень подготовки производственного персонала. Нам удалось пообщаться с интернациональной командой специалистов, обеспечивающих высокие производственные результаты: Брэдом Хироном, директором по производству ООО «Черкизово - Свиноводство» и Александром Бусовым, менеджером по производству ООО «Черкизово - Свиноводство».

До прихода Брэда Хирона в компанию Группа «Черкизово» использовала стандартную систему вентиляции с использованием вытяжных шахт, распространённую в России и ЕС. Ниже, приводится фрагмент беседы с Брэдом Хироном и Александром Бусовым. Брэд отмечает:

Фото 8. Брэд Хирон, директор по производству ООО «Черкизово - Свиноводство»

- Мы многое изменили, т.к. хотели использовать более современную туннельную вентиляцию североамериканского типа, и такая система кажется нам более эффективной. У нас был опыт сотрудничества с компанией «Хог Слэт» по проектам в США. Сейчас «Хог Слэт» успешно работает, инвестируя в Россию, и у них налаженные поставки оборудования и высококвалифицированный штат сервисных инженеров. Когда «Черкизово» приняло решение о расширении и строительстве новых репродукторов и комбинированных площадок доращивания-откорма (КУДО), то в вопросах поставки оборудования наш выбор был очевидным.

Первоначальной целью было сначала стандартизировать производственные процедуры, перенимая опыт лучших компаний мира. За 3-5 лет мы хотели выйти на уровень мировых компаний. Собственникам хотелось быть лучшими не только в России, но и лучшими в мире, и это была наша начальная задача. Чем ближе мы к ней подходили, тем больше выходила на первый план вторая цель – подготовка российских управляющих, которые продолжили бы обеспечивать устойчивое развитие, умело используя технологию и оборудование в будущем, уже без нашей помощи. Мы были убеждены, что для достижения мирового успеха надо внедрять новый тип строительства с туннельной вентиляцией, особенно для зданий комбинированного участка доращивания-откорма (КУДО).

Вначале данный подход было трудно объяснить людям. В России типичная модель производства включает в себя репродуктор, доращивание и откорм, это трех-фазная модель производства. Трудности возникли, когда мы увеличили производительность наших репродукторов, а старые модули были рассчитаны только на 2800 поросят в неделю.

Мы же увеличили производительность и сейчас отнимаем 3800 - 4200 поросят в неделю. Мы понимали, что с точки зрения бизнес-модели и себестоимости, КУДО - более эффективная модель с меньшими затратами на свинью. К тому же биозащита на КУДО лучше, чем на стандартной модели, имеющей одно дополнительное перемещение свиней. Каждую неделю мы отнимаем 45 000 - 50 0000 поросят, т.е. они должны идти на доращивание, а потом с доращивания перемещаться на откорм. Таким образом, вы понижаете себестоимость, внедряя КУДО, как сделали мы. На площадках КУДО поросята выращиваются 164 дня без перемещений. На обычном модуле выращивание занимает 168 дней. Свиньи достигают одинакового веса, но при дополнительном перемещении животных снижается эффективность производства. На сегодняшний день мы построили 16 площадок КУДО, и еще 3 или, возможно, четыре планируем на следующий год. Мы также построили новый репродуктор, производственная мощность которого требует наличия восьми площадок КУДО. Мы считаем, что даже при строительстве «с нуля», получаемая себестоимость оправдывает затраты на строительство КУДО. С переходом на систему с одним передвижением животных био-безопасность повышается.

Когда российские производители начнут понимать, что они могут улучшить производительность за счет генетики и технологии, они столкнутся с теми же проблемами, которые пришлось решать нам. Что делать, когда у вас рождается больше поросят, чем помещается на доращивании и откорме? Строить еще площадки доращивания и откорма, либо построить площадку КУДО.

Единственный альтеративный вариант, который, как нам кажется, получает распространение в России - это система опорос-откорм, при которой все фазы выращивания от отъема до отгрузки находятся на одной площадке с опоросом. Участки доращивания и откорма помещаются на одной территории с опоросом, аргументируя это тем, что это увеличивает безопасность от АЧС.

При этом упускается то, что есть другие заболевания, от которых тоже нужна защита, а если ваш откорм находится в той же воздушной зоне, что и опорос, то будет очень сложно поддерживать низкую заболеваемость. Вы все время будете лимитировать генетический потенциал ваших животных. Наша био-защита (на репродукторе) достаточно высока, всё располагается внутри территории - корм, кормобункеры, крематоры; все грузовики, перевозящие животных, оснащены системой отслеживания GPS, из всех крупных российских производителей мы дольше всех не имели вспышек АЧС. Также мы искоренили почти все другие высокозатратные заболевания, ограничивающие потенциал компании.

У нас все репродукторы изолированы, они находятся далеко от других площадок. И поскольку репродуктор – самая высокая строка затрат, то мы считаем, что их надо строить изолированно от коммерческих площадок «от отъема до рынка», и поэтому модель «опорос-откорм» для нас неприемлима. Если посмотреть на наши результаты, то по сравнению с остальными, себестоимость производства свиней у нас самая низкая в России, мы больше отнимаем поросят в год, и это связано с тем, что у нас две стадии производства. Мы имеем репродукторы и отдельно площадки КУДО, и это позволяет сохранять здоровье животных.

На репродукторе компании «Черкизово» применено индивидуальное содержание свиноматок. Свиноматки, содержащиеся в отдельном станке, чувствуют себя лучше, чем в групповом. С такими животными также проще работать. У нас есть фермы с групповым содержанием, но там нет электронной системы кормления, и они отстают по показателям от других производств. Я знаю, что в США применяют такие системы, и есть несколько компаний, которые успешно работают с групповым содержанием свиней. У них используются электронные системы кормления с микрочипами, где подача корма регулируется, и также есть станции обучения ремсвинок.. Если потребитель не требует этого, то мы не будем содержать животных в групповых станках.

Мы хорошо обращаемся с животными. Мы имеем специальную программу хорошего содержания животных, и набор стандартных операционных процедур (СОПов) по хорошему обращению и содержанию животных. Мы бы не смогли получить хороший результат при плохом обращении с животными. Хорошее состояние животных равняется хорошему результату.

Критики туннельной системы вентиляции говорят, что она была «…разработана для птицы, и поскольку свинья не имеет перьев, то она испытывает дискомфорт». В условиях Липецкой области и Центрального Черноземья, опыт Группы «Черкизово» свидетельствует о том, что свинье не обязательно иметь перья. Туннельная вентиляция с невысокими потолками более эффективна в течение всего года. Правильная вентиляция – это целая наука!

Когда здания строятся с высокими потолками и шахтами, идет попытка воссоздать уличную вентиляцию, но получить равномерное распределение воздуха и температуры не удаётся. Мы знаем, какой объем воздуха необходим каждому животному, мы рассчитываем и обеспечиваем нужный объем движения воздуха и на этой основе достигаем устойчивого роста животных. До того, как мы перешли на туннельную вентиляцию, у нас были площадки со стандартной для России шахтной системой вентиляции, и производственные показатели были значительно скромнее. Также затраты на ремонт и содержание системы были выше, чем сейчас.

Александр Бусов, менеджер по производству ООО «Черкизово-Свиноводство»:

Фото 9. Александр Бусов, менеджер по производству ООО «Черкизово-Свиноводство»:

- Самый главный фактор - это показатели продуктивности животных. Фермы с одинаковыми породами, с одним и тем же поголовьем и количеством оборотов в год, показывают разный результат, и данные отхода поросят и прироста совершенно разные. Мы лишний раз убеждаемся, что туннельная вентиляция работает, и это доказывают цифры. Независимо от времени года, здесь поддерживаются комфортные условия. И хотя приточные клапаны расположены низко над животными, движение воздуха в секциях колоссально отличается от вентиляции с использованием шахт, т.е. там сквозняка намного больше. Плюс надо учитывать себестоимость. На тех фермах, где используется паровое отопление, висят трубы, и расход газа намного больше. Тяжело обогреть секцию, у которой от пола до верхней части фермы 12 м. На нашем репродукторе секции прогревают даже перед постановкой животных, т.е. секции нужно просушить и нагреть, и это происходит быстрее и с меньшими затратами газа и электричества. Расположение приточных клапанов, потолков делает мойку проще, и позволяет проводить её на всех поверхностях. Мы пока минусов не видим, мы видим одни плюсы.

Список литературы

- Михайлов, Н.В. Свиноводство. Технология производства свинины / Н.В. Михайлов, А.И. Бараников, И.Ю. Свинарев. – Ростов-на-Дону: ООО «Издательство «Юг», 2009. - 420 с.

- Свинарев, И.Ю. Сравнительная характеристика современных систем вентиляции в свиноводстве / И.Ю. Свинарев // Зоотехния. – 2009. - №1. – С. 24 – 26.

- Свинарев, И.Ю. Современные системы отопления в свиноводстве / И.Ю. Свинарев // Зоотехния. – 2009. - №3. – С. 20 – 23.

- Свинарев, И.Ю. О проектировании систем вентиляции свиноводческих помещений / И.Ю. Свинарев // Зоотехния. – 2010. - №6. – С. 27 – 29.

- Свинарев, И.Ю. Испарительные системы охлаждения в свиноводстве / И.Ю. Свинарев, Н.В. Михайлов, Ю.С. Головий // Перспективное свиноводство: теория и практика. - 2010 - №1. – С. 26 – 29.

- Sow and Piglet Performance during Lactation and Sow Rebreeding Performance for SowMax Self Feeders and Hand Feeding – Final Report W.L. Flowers Department of Animal Science North Carolina State University https://www.hogslat.com/sowmax-ad-lib-feed-dispenser

Свинарев Иван Юрьевич, доктор с.-х. наук, профессор кафедры частной зоотехнии и кормления с.-х. животных Донской государственный аграрный университет.

Хирон Брэд, директор по производству, группа «Черкизово».

Бусов Александр Алексеевич, менеджер по производству, группа «Черкизово».

Méjico

Méjico Україна

Україна USA

USA